パソコン用部品

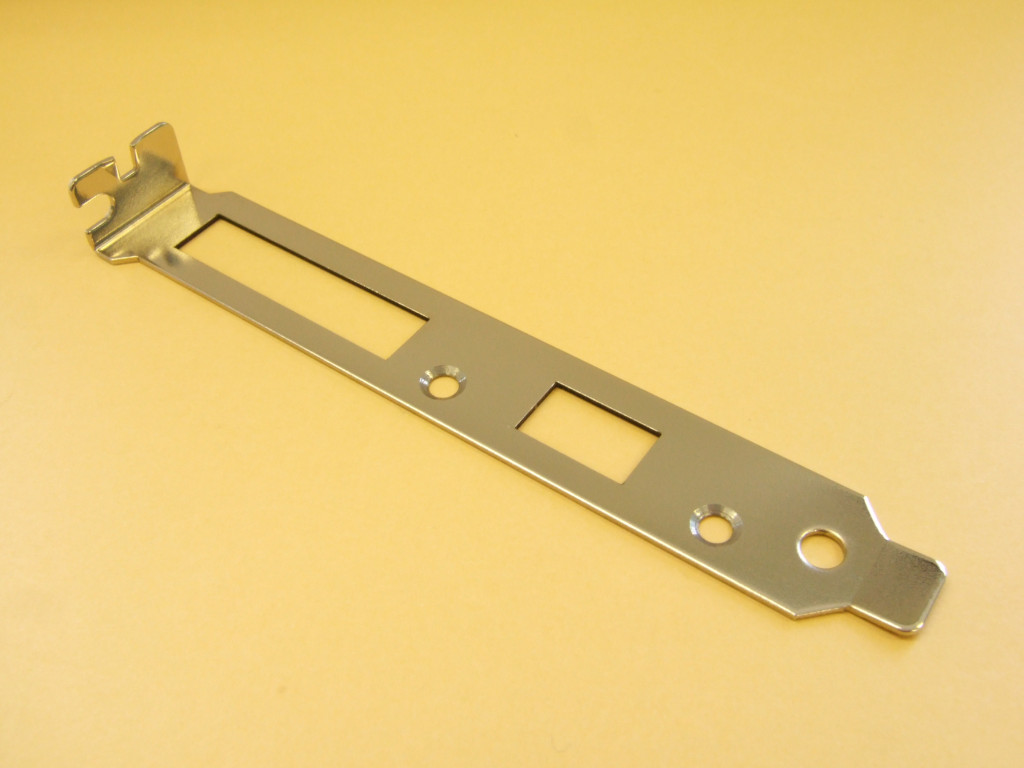

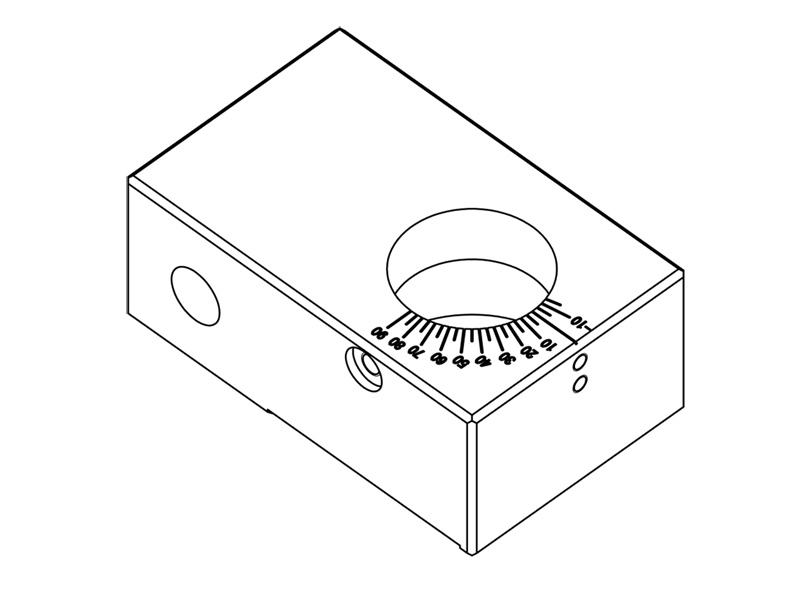

パソコンの裏面にある、PCIスロットのカバーを加工しました。

お客様から市販されているカバーをお預かりし、指定の寸法で加工致しました。

元のカバーには穴は一部しか開いておりませんでしたが、角穴を2カ所、皿穴を2カ所、追加で加工致しました。

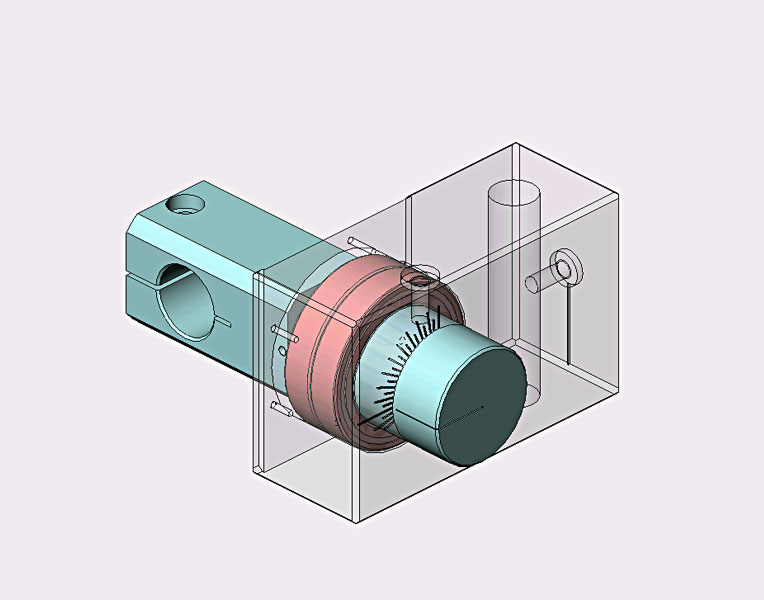

角穴を開ける場合、市販品などの大量生産品は打ち抜きで加工されている物が多いですが、弊社は板金加工の設備はありませんし、打ち抜きは精度が出せないので、弊社ではこのような加工はワイヤーカット放電加工機を使用します。

放電加工機を使用する場合に気を付けなくてはならないのは、メッキ処理されている時です。今回のご依頼品は、材料が鉄で、ニッケルメッキが施されておりました。

アルマイトのように電気を通さないメッキはもちろん、今回のようなNiメッキでも、電気の通りが通常とは異なる条件になるので、調整が必要になり、過去のデータから加工条件を割り出して加工致しました。

このワイヤーカットという工作機械の加工精度は、フライスなどの一般的な機械よりも数段上を行きます。

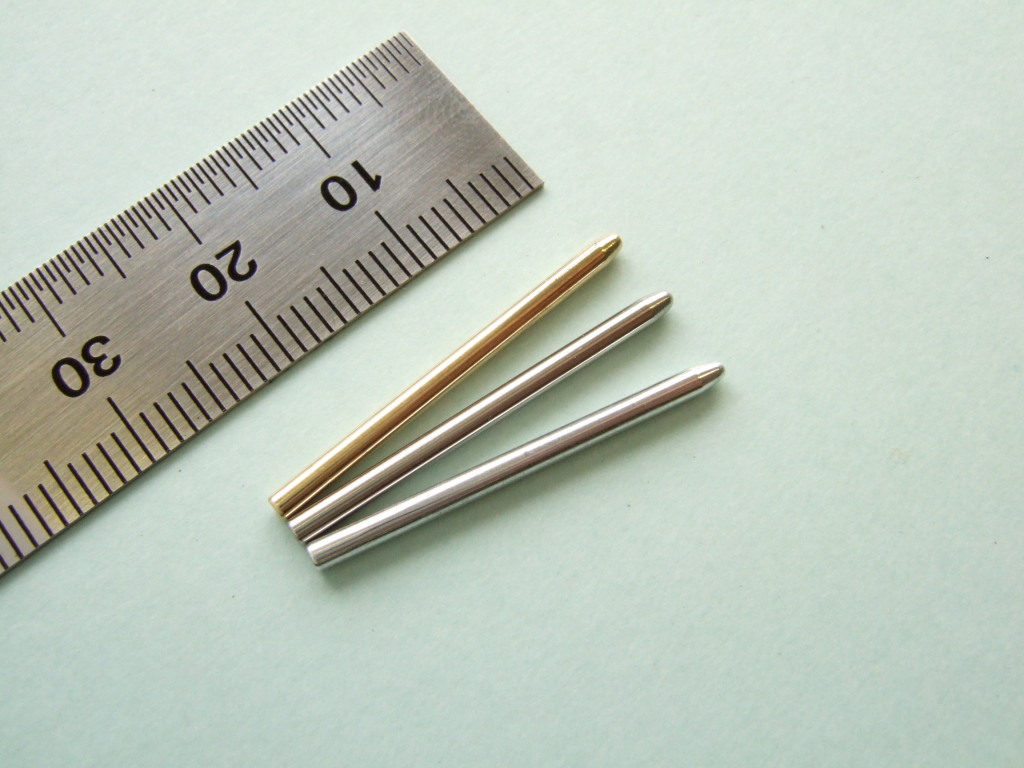

精度の証明としても利用できそうな製品を現在試作しておりますので、順次ご紹介していきたいと思います。

また今回のカバーでは、特殊な角度の皿穴加工を行いました。

通常、皿ビスは90度ですので皿穴も90度で加工しますが、今回、カバーと一緒にお預かりした相手のネジを計測したところ、120度程度ありましたので、急遽120度の刃物を製作し、加工致しました。

刃物についてもいずれご紹介できると思いますが、求められた形状に対し、刃物を製作する、という事は試作・開発の製作では非常に多いケースとなります。

一般に市販されている刃物で加工できない場合、ドリルメーカーなどに依頼して特注で製作を依頼する事も出来ますが、コストと納期がとても掛かりますので、その費用をお客様にご負担頂くよりも弊社で製作した方がずっと安く済む、という訳です。

タップや超硬の刃物など、弊社でも製作できない刃物がありますが、そのようなケースの場合は、お客様に刃物の費用をご負担頂いております。

もちろん事前に価格をお知らせしますので、価格に見合わない場合には、その部分の形状を変更したり、コストダウンしてご注文頂くこともあります。

※注

現在、追加工(既存部品への加工)はお引き受けしておりません。