円錐

- 2009/09/29 09:53

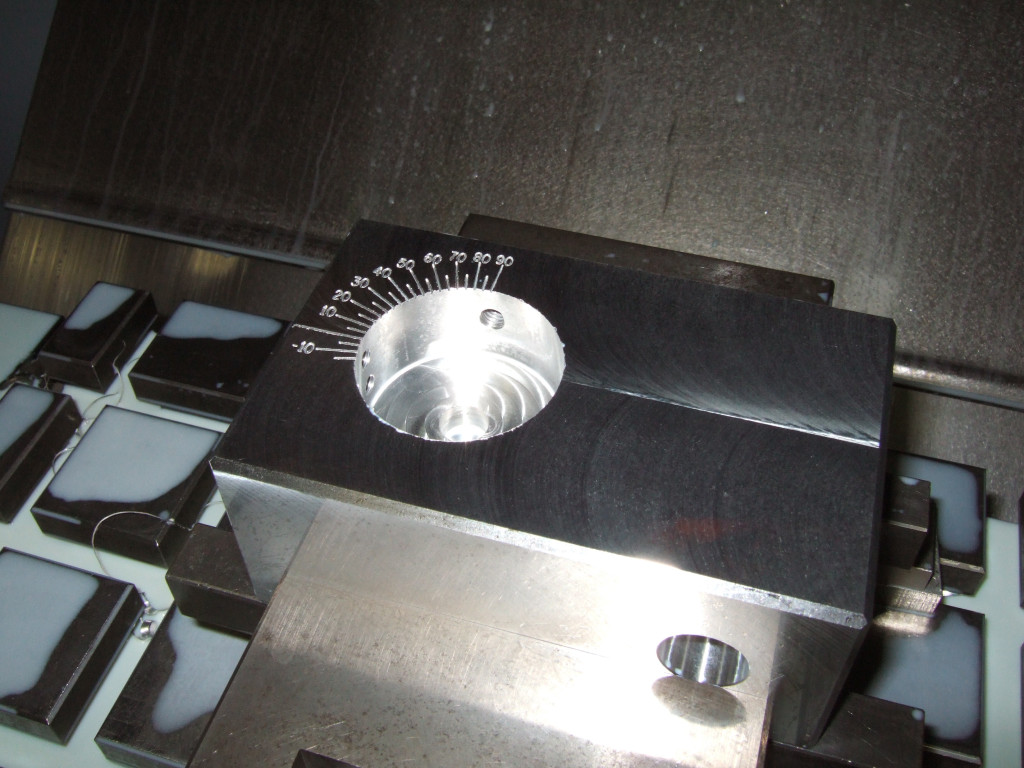

金属加工業に携わっている方なら、この部品形状はどのようにして製作したのか、不思議に思うのではないでしょうか。

加工業でない方はどのように考えるでしょうか。

プラスティック製品のような成形品ですと、円錐型に彫った金型を二つ合わせて、間に樹脂を流し込んで成型すれば出来上がりですが、一個物を切削して加工するには・・・

この部品を製作するに当たって、コンピュータ制御の工作機械は一切使用していません。

この写真のように、丸い棒を平らなところに置いて、上からぐるぐる旋回しながら削る、と言う方法を思いつくかも知れませんが、刃物が一番下まで行った時に、ワーク(材料)を固定するところが無くなってしまいます。

真空チャックなどで底面を吸着して加工する方法もありますが、加工時間が膨大になり、結果コストが掛かり過ぎてしまいます。

旋盤は材料を回転させて切削する機械で、上のような方法に比べたらずっと安価に加工できますが、やはりチャック(挟んで固定)するところがないので、このままですと加工は出来ません。

実はこの部品の底面には小さなねじ穴が4つ開いており、そのネジを利用してジグを取り付け、ジグをチャックして旋盤で加工した物です。NC旋盤ではありません。

全くと言って良いほど大した工夫でもなく、大したジグでもないので企業秘密にするほどではありませんが、一品物の場合は、ジグを製作する機会が非常に多いです。

ジグとは製品を作る際に加工しやすくしたり、基準となったりするもので、非常に大切で、無くてはならないものですが、製品と一緒に納める事はありませんので、お客様のほとんどはこの存在を知りません。影の立役者と言って良いと思います。

複雑な部品はこのジグの製作が決め手となる事が多いです。

大量生産品では専用ジグや専用工具を使用する事はよく知られていますが、一品物でもジグ無しでは加工できない物があることを、お知らせしておきます。

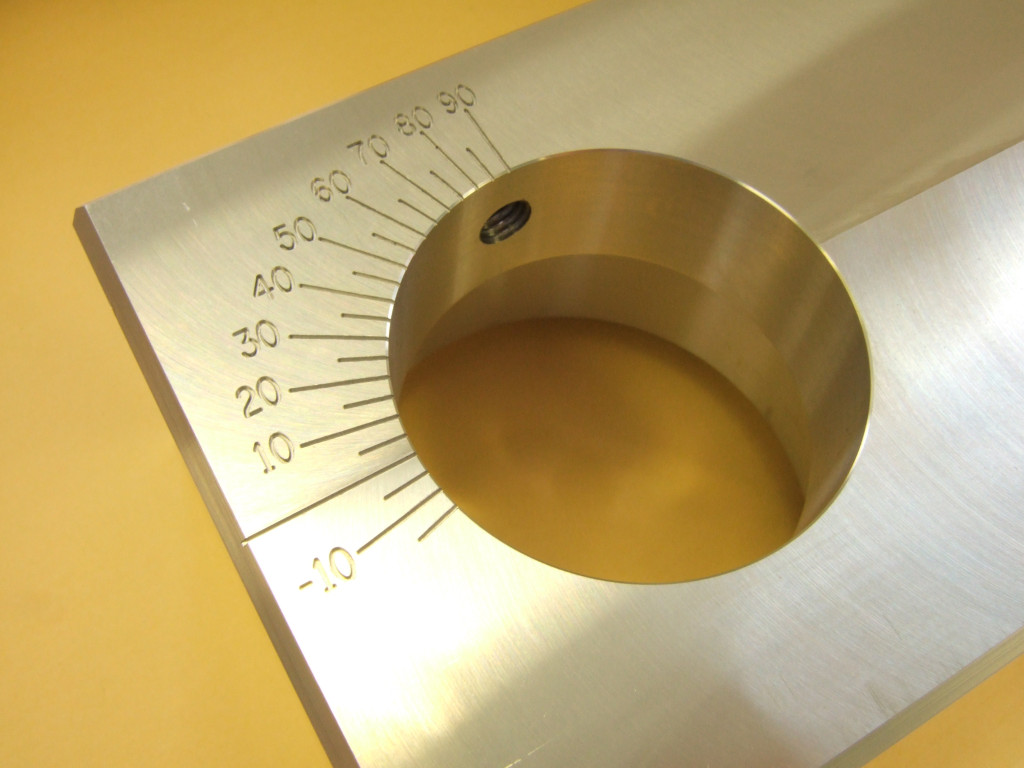

また、この部品は最終的に白アルマイト処理をしてお客様へ納品致しましたが、アルマイトは電気を流す為接点となる場所が必要で、その為にも何らかの穴が必要になります。

今回は、加工用とメッキ用、両方を有意義に使えるねじ穴を作成した事で、正に一石二鳥の加工方法となりました。

一回で済むのですから、これもコストダウンの有効な手段と言えます。